Elevação da Alvenaria Estrutural na Construção Civil. O que é ?

Assunto: Execução de Alvenaria Estrutural

Tema: Execução de Alvenaria Estrutural

Engenheiro / Equipe responsável: Rafael Silva / Obras

Documentos de referência

- NBR-15961-2 (Execução de Alvenaria Estrutural);

- NR-18 (Condições e Meio Ambiente do Trabalho na Indústria da Construção);

- Projeto de Alvenaria Estrutural;

- Projeto de Arquitetura.

Materiais

- Água;

- Areia;

- Argamassa industrializada;

- Bloco estrutural de concreto ou cerâmico;

- Caixinhas de luz 4×2 e 4×4;

- Cimento;

- Graute;

- Tela Galvanizada para amarração

Equipamentos

- Andaimes/cavaletes;

- Caixotes plásticos para massa;

- Carrinho de mão;

- Colher de Pedreiro;

- Desempenadeira de madeira, bisnaga ou canaleta para aplicação da massa;

- Escantilhão metálico;

- Furadeira e Serra-copo;

- Gabaritos;

- Haste metálica para adensamento do graute;

- Linhas de Nylon;

- Manipulador ou Grua ou Cremalheira

- Martelo;

- Misturador para massa com dispositivo que impeça o funcionamento com a tampa aberta;

- Nível de Bolha;

- Nível de mangueira ou a laser (quando necessário);

- Prumos de centro e de face;

- Régua de alumínio com nível;

- EPIs: Capacete, Bota de Couro e Borracha, Luvas de Borracha, Cinto de Segurança, Óculos de proteção, Protetor Auricular

Método Executivo

Condições para inicio de Serviço

A obra deve ensaiar todos os materiais constituintes do processo de execução de Alvenaria Estrutural (bloco, graute, argamassa, prismas oco e cheio) antes do inicio dos serviços para a validação dos mesmos. O piso deverá estar limpo e desimpedido, isento de poeira, materiais soltos, pregos, pontas de aço sobressalentes e materiais estranhos depositados sobre a laje.

Os arranques da armadura devem estar posicionados na laje.

Verificar se os projetos possuem as informações dos vãos de portas, janela, indicações dos pontos de grauteamento, armação e a compatibilização com as instalações elétrica e hidráulica.

O Misturador de argamassa deve estar aterrado e seu operador treinado segundo orientações da segurança do trabalho, do fornecedor do equipamento e da argamassa.

Manipulação e Condições de Utilização dos Materiais

A obra deve verificar a possibilidade de se locar o manipulador/Grua/Cremalheira para movimentação dos materiais no canteiro e na torre.

Os blocos devem estar secos, sem fissuras visíveis, arestas quebradas e isento de sujeira, pó e outras partículas soltas. Devem atender às exigências de projeto quanto à resistência à compressão e demais características de projeto.

Os blocos devem ter idade superior a 21 dias, para evitar os efeitos de dilatação inicial.

A argamassa deve atender às exigências de projeto, quanto à resistência à compressão e demais características de projeto, além de apresentar trabalhabilidade adequada.

A argamassa deve ter o traço definido pela obra e validado, quanto à resistência à compressão.

A equipe da obra deve quantificar os blocos utilizados por pavimento, considerando a produção diária, para que se armazene no pavimento, apenas a quantidade de blocos que será utilizada no dia, evitando o acumulo de material no pavimento e otimizando a utilização dos equipamentos de ascensão de material e a produção (Figura 1).

Atentar para que os primeiros blocos armazenados não obstrua a locação dos eixos.

Execução da Marcação da Alvenaria

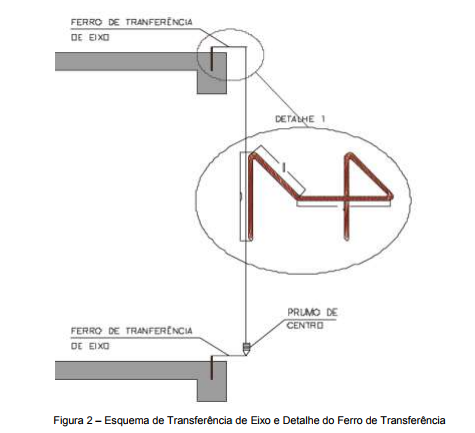

Após a execução da alvenaria da primeira laje, utilizando os eixos estabelecidos pelo topógrafo e marcados no gabarito, a obra deverá fixar na armadura da viga, nas duas extremidades do eixo, o ferro de transferência para sua locação, em um alinhamento próximo ao eixo demarcado no gabarito.

Fixado este ferro, a obra lançará o prumo de encontro ao ponto de eixo do primeiro pavimento (Figura 2). Após obter o ponto exato do eixo, o mestre de obra deve demarca com um corte o ponto onde passará o arame de eixo.

figura-2

Este processo é repetido para todas as extremidades dos eixos e devem ser verificados em todos os pavimentos abaixo do nível em execução para evitar desvios. Os eixos principais de referência devem ser identificados no piso por meio de linha de nylon ou arame. Sua conferência de esquadro deve ser realizada por triangulação (Figura 3).

figura-3

O mestre de obra e/ou engenheiro deve verificar o esquadro de todos os eixos por triangulação. Não há tolerância para desvios nessas medidas.

Após a transferência dos eixos, deve se determinar o ponto de nível mais alto da laje (ponto crítico) para determinação do nível da primeira fiada.

O ponto de nível mais alto da laje é obtido executando medições nos cantos das lajes, através de mangueira de nível, nível laser ou nível alemão, no alinhamento das paredes externas do pavimento. Marca-se inicialmente um ponto em um dos arranques, na altura de 1m.

Transfere-se o ponto mais alto da laje para os demais arranques e mede-se a distância do ponto ao piso.

O ponto de menor altura será o ponto de início de assentamento, utilizando 1 cm de argamassa para assentamento deste bloco.

Os blocos assentados nas posições dos arranques deverão ter a janela de visita.

Nota: As janelas são furos de dimensões mínimas 7,5 cm de largura por 10 cm de altura, que devem ser cortados pelo pedreiro com equipamento de corte específico, evitando a quebra de blocos.

As janelas de visita deverão ser devidamente tampadas no momento do grauteamento.

Definir a posição dos blocos de canto, a partir dos eixos principais, tomando como referência o projeto de marcação.

Após a marcação dos cantos externos, assentar os blocos dos cantos internos com base nos eixos dos blocos de canto externos já assentados com ajuda de uma linha esticada. No caso do pavimento térreo, a marcação dos cantos internos pode ser realizada a partir do gabarito.

Sempre conferir o esquadro dos cantos da marcação, tanto internos como externos, também conferir as medidas entre marcações da primeira fiada para atender o projeto de modulação.

Verificar a marcação dos vãos para a colocação das portas.

Os vãos de porta e janelas deverão possuir folga compatível com o processo de colocação de batentes e as alturas dos peitoris deverão atender ao especificado no projeto, a diferença entre modulação da alvenaria com o batente da porta deve ser detalhada no projeto, a obra deve seguir todos estes detalhes.

Para garantir o correto posicionamento dos pontos de elétrica, um eletricista deverá acompanhar esta etapa, posicionando corretamente os conduítes na primeira fiada, no alinhamento do ponto, evitando-se posteriores retrabalhos e quebras desnecessárias.

Execução da Elevação da Alvenaria

A argamassa de assentamento deve ser preparar respeitando as instruções de amassamento (utilizar sempre os misturadores) e a quantidade de água especificada pelo fabricante. No caso de argamassa batida em obra o traço da mistura deverá ser fornecido pelo engenheiro da obra.

É recomendado que a argamassa seja aplicada com canaleta, bisnaga ou desempenadeira apropriada, formando cordões de cerca de 15 mm de diâmetro, dos dois lados dos blocos e nas laterais.

As juntas verticais da alvenaria devem ser preenchidas no momento do assentamento.

Assentar os blocos de cada extremidade, esticar a linha e então proceder ao assentamento nos cantos, formando “escadas de canto”. (Figura 4)

figura-4

A cada fiada assentada deve-se verificar o prumo, a planicidade e o nível. Atentar para a utilização dos blocos com janela de visita nas colunas a serem grauteadas, seja na primeira fiada como na fiada intermediária (6ª fiada) e ultima fiada.

As espessuras de juntas horizontais devem seguir ao definido no projeto de modulação.

A amarração entre paredes deve sempre ocorrer através de intertravamento ou com o auxílio da tela galvanizada de malha quadrada.

Os blocos nos quais serão fixadas as caixinhas de luz deverão ser furados após o término da elevação da parede, com o auxilio de furadeira e serra-copo.

As caixinhas de luz devem ser chumbadas nos blocos logo após a execução dos cortes, atentando-se para a folga para fixação dos espelhos.

As aberturas de janelas devem ser realizadas obedecendo-se o nível do peitoril e o vão definido pelo projeto de arquitetura e/ou caixilhos.

Ao atingir uma altura que dificulte a continuação do serviço, meia altura da alvenaria, deve-se posicionar cavaletes com suporte metálico ou de madeira, possibilitando a continuação dos trabalhos.

Elevar a alvenaria até a altura do respaldo intermediário (quando prevista em projeto). O respaldo intermediário deve ser executado por meio de blocos tipo calha (Figura 5).

figura-5

Nesse momento, devem-se limpar as colunas de graute através das janelas de inspeção.

A elevação diária da alvenaria deve respeitar meia altura do pé direito, ou seja, até a altura do respaldo intermediário.

As vergas e contra vergas podem ser pré-moldadas em concreto ou moldadas in loco por meio de blocos tipo calha (Figura 6).

figura-6

A posição da contra verga pode coincidir com a altura de um respaldo intermediário sendo assim, este já desempenhará tal função. O mesmo pode acontecer com a verga em relação à fiada de respaldo do pavimento (última fiada).

Quando a verga é moldada em blocos tipo canaleta, atentar para a necessidade de verga dupla, ou seja, dupla fiada de blocos canaleta, para os vãos muito extensos, conforme projeto estrutural.

No caso da verga ser moldada in loco, providenciar o correto escoramento desta.

Caso o respaldo intermediário coincidir com a contra verga do vão de janela, este deverá ser preenchido parcialmente com graute, deixando um rebaixo no bloco calha de aproximadamente 3 cm para o posterior engastamento da pingadeira.

O excesso de argamassa retirado das juntas pode ser remisturado com a argamassa fresca. Contudo, a argamassa que tenha caído no chão ou no andaime deve ser descartada.

Os blocos, após assentados não podem ser perturbados e/ou deslocados da sua posição. A alvenaria recém concluída deve ser protegida das intempéries.

A última fiada (fiada de respaldo do pavimento) deve ser executada em blocos tipo calha. Se necessário, a obra deverá cortar o bloco para garantir a espessura correta da laje sem alteração do pé direito do pavimento.

Deve-se repetir todo o processo de limpeza e preenchimento das colunas com graute, conforme procedimento seguido para os trechos das colunas imediatamente abaixo, dando assim uma continuidade às colunas.

A última fiada do último pavimento do edifício deve receber um tratamento especial.

Deve-se criar uma junta de dilatação entre a laje da cobertura com a alvenaria, composta por duas camadas, uma de cimento queimado e outra camada de separação, podendo ser executada em várias subcamadas (de papel crepom betumado ou feltro). Também é importante criar um friso sobre o revestimento que cobre a junta de dilatação (parede / laje).

Deve-se executar o acabamento das juntas em alvenaria aparente. Este acabamento deve ser executado no momento em que a argamassa já adquiriu uma resistência ao toque do polegar, pressionando-se a ferramenta ao longo das juntas de argamassa.

Grauteamento

Deve-se retirar cuidadosamente, através das janelas de visitas, todo o material estranho presente no fundo dos vazios verticais (Figura 7). Os excessos de argamassa que ficam salientes no interior dos vazios verticais ou canaletas também devem ser removidos

figura-7

A altura máxima de lançamento permitido é de 3m com uso de adensamento mecânico ou manual e 1,6m sem adensamento com obrigatoriedade da existência de janelas de visita ao pé de cada coluna a grautear.

No adensamento manual, deve-se usar haste metálica de diâmetro entre 10 e 15 mm e de comprimento suficiente para atingir a base do furo a preencher. Não se deve utilizar a armadura para esta finalidade.

Deve adensar o graute à medida que ele for lançado, em camadas sucessivas com 40 cm de altura, fazendo com que a haste penetre na camada de modo a atingir o topo da anterior.

No adensamento mecânico, deve-se utilizar vibrador de agulha que não afete as ligações entre blocos e argamassa, não devendo as camadas de lançamento superar o comprimento da agulha.

O tempo de adensamento / vibração deve ser suficiente para eliminar bolhas, e deve-se evitar a segregação dos materiais.

As colunas e canaletas horizontais devem ser molhadas imediatamente antes do lançamento.

Devem-se armar as canaletas, conforme especificações de projeto e em seguida executar o seu grauteamento (Figura 8).

figura-8

No início do lançamento, deve-se verificar a saída do graute através da janela de visita, que logo a seguir deverá ser obstruída.

O tempo de lançamento entre camadas sucessivas não deve superar 30 minutos.

No caso de graute usinado, atentar para o tempo de validade especificado pelo fornecedor.